【第1章】第1節 酸素欠乏等の発生の原因②

3 無酸素気体

(1)生産技術の発達に伴うガスの発生

可燃性ガスや不燃性ガスが各種産業で利用されるようになり、それに伴って酸素欠乏による労働災害も発生しています。災害の原因となるガスの種類は窒素・二酸化炭素・アルゴン・フロン等が多く、作業行動としてはガスを取り扱う際に酸素濃度の測定、換気、弁の閉塞等安全確認が不完全であったことなどがあります。また、各種ガスの危険性・有害性の特徴及びその対処方法についての知識不足による事故発生や、呼吸用保護具を使用せずに被災者の救助に向かい二次災害・三次災害が発生したこともあります。

(2)ガスの特徴と危険性、有害性

① 空気に対するガスの比重

ガスが室内に漏れたりタンク内等に対流していることに気づいた場合、窓や蓋を開ければ外部の新鮮な空気が入り、換気されると思い込みがちです。しかし、ガスには比重の大きなものもあり室内やタンクの下に対流し、新鮮な空気と入れ替わりにくいものも多く存在します。

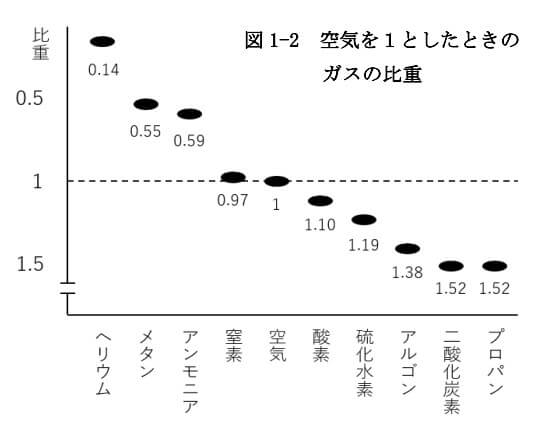

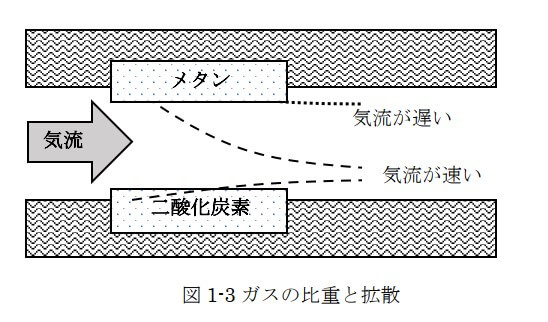

空気の比重を1として各種ガスの比重と比較すると図1-2のようになります。また、トンネルやピット等で気流があっても低所に滞留するガスもあるため、酸素濃度を測定する場合は測定高さに注意が必要であり、換気の際もガスの種類を確認して行う必要があります(図1-3)。逆に空気より比重の小さいガスは高所のくぼみに滞留します。特にメタンが発生する場合は、爆発を防ぐため高所のガス濃度を測定しなければなりません。

② ガスの体積

温度の上昇によるガスの膨張は固体や液体に比較すると非常に大きくなります。膨張係数は1℃当たり約1/273です(0℃の時の体積の約1/273ずつ増える=273℃で倍の体積になる)。このことは、同じガスでも冷却されると重くなり、加熱されると軽くなることを示しています。空気より軽いガスであっても冷却されると空気より重くなる場合があります。

③ ガスの色と臭い

ガスは無色のため目視で確認できず、無臭のため周りに滞留していても気付かないものがほとんどです。日ごろから生活に使っている都市ガスやLPガスは、爆発や中毒による災害を防ぐため付臭剤が添加されています。また、ガスは見えないため危険性に対する注意がゆるみがちで、ガス漏れを認めていたのに危険個所に入ってしまい災害が発生するケースが多くみられます。災害の防止対策は付臭剤の添加のみにたよらず、複数のガスを検知可能な警報機の導入や、安全衛生教育の実施による知識の習得や注意喚起等複数の防止対策を組み合わせて実施する必要があります。

④ 弁の取扱い

家庭用の都市ガスやLPガスは圧力が低く設定されているため、コンロや給湯器等のコックを閉止すればガスの供給は完全に止まる仕組みになっています。しかし、事業所等ではガスの使用圧力は非常に高く、弁のわずかなすき間からガス漏れを生ずることがあります。このすき間ができる原因は、配管やホース内に混入した異物や金属の腐食などにより、弁の滑らかな当たりの部分に傷がつくためです。窒素やアルゴン等の高圧配管弁を止めて作業を行う場合は、このわずかなガス漏れにより酸素欠乏空気が流入し、災害を起こす可能性があるため、弁の閉止だけにたよらず弁と配管との間に閉止板を取付けて対応します。このような二重の安全対策はとても有効な手段といえます。

⑤ 配管の接続

配管やホースの接続は使用するガスの種類が多いと複雑になり、これらのジョイントの構造が同じ場合誤接続の原因になることがあります。エアラインマスクのホースを窒素配管に接続したことによる酸素欠乏災害も発生しており、このような事故を防ぐため、配管ジョイントの構造やホースの色を変える、ガスの種類の表示等の対策がとられています。

(3)ガスの性質と用途による分類

① ガスの性質

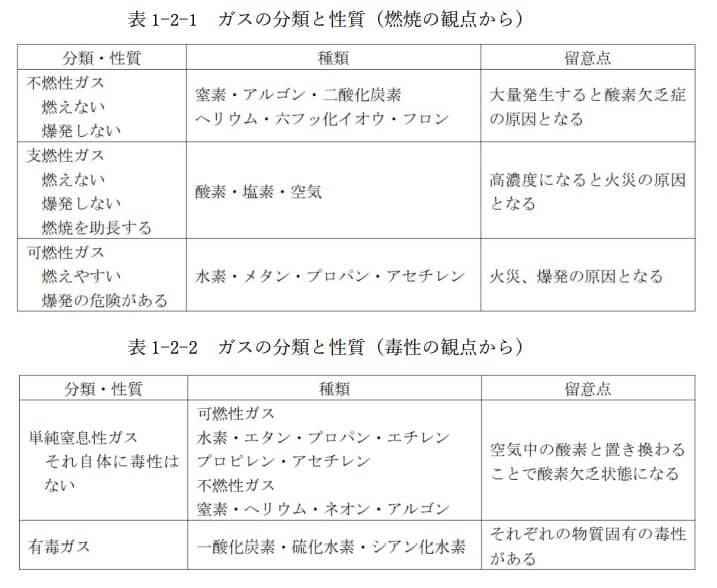

ガスは、産業の発達に伴い様々な用途で数多くの種類が使用されています。また、ガス容器に充填されたものだけではなく、ガスを発生させる装置も使用されています。それら主なガスの特徴を燃焼と毒性の観点から分類したものを表1-2-1、1-2-2に示します。

② 窒素

窒素は爆発火災防止の目的で次のように使用されています。

可燃性ガスや引火性液体による爆発火災を防ぐには、点火源か空気のどちらかを排除します。点火源を排除する方法としては、石油精製工場等で防爆型の電気機器の使用、静電気の蓄積を防ぐ対策をとっています。空気を排除する方法としては、製造装置や貯蔵タンク内部を不燃性ガスで満たしています。また、可燃性ガスや引火性液体の貯蔵タンク、配管の点検時にも不燃性ガスを内部に満たして行います。これらに使用される不燃性ガスは、安価で使用可能な窒素、燃焼排気ガス等が多く用いられています。

また、窒素は酸化・吸着防止を目的として、食用油・触媒・鉱油を用いた油圧装置・大型変圧器・各種金属粉末製造装置等各種製造工程や築造場所にも使用されています。

③ 二酸化炭素

二酸化炭素は、液化ガスやドライアイスとしてガスアーク溶接、鋳型造形、食品飲料用として使用されています。また、高濃度になると毒性を示す特徴があります。

災害は、駐車場・船舶等の消火設備、農業用施肥・アルカリ性排水の中和、果菜類の貯蔵等に二酸化炭素を使用する際に発生しています。

また、常温でのドライアイスの昇華により、車内や冷蔵室内などでの酸素欠症による災害も起こっています。

④ アルゴン

アルゴンの比重は1.38で空気より重く、ピットやタンクなどの底部に滞留する特徴があり、金属の溶接、精製、製造等に使用されています。

⑤ フロン(ハロン)

フロン(ハロン)は常温ではガス状(一部の溶剤を除く)で、低濃度ではほとんど無臭、低毒素ですが、比重が大きく地下室やピットに滞留しやすい特徴があります。

臭素を含むフロンは二酸化炭素よりも消化性能が高く、電気火災の危険がなく耐熱性もよいことから、固定消火設備として用いられています。

4 酸素欠乏空気の噴出・流入

① 地山掘削に伴う酸素欠乏空気の噴出

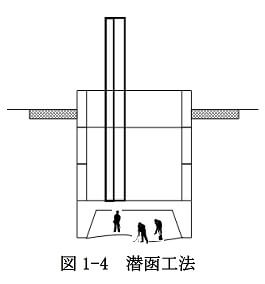

地下水位の高い地盤での掘削や潜函工法(図1-4)、圧気シールド工法では、掘削箇所への地下水の流入を防ぐため、室内に圧縮空気を送気し、気圧を上げた状態で掘削作業を行うことがあります。

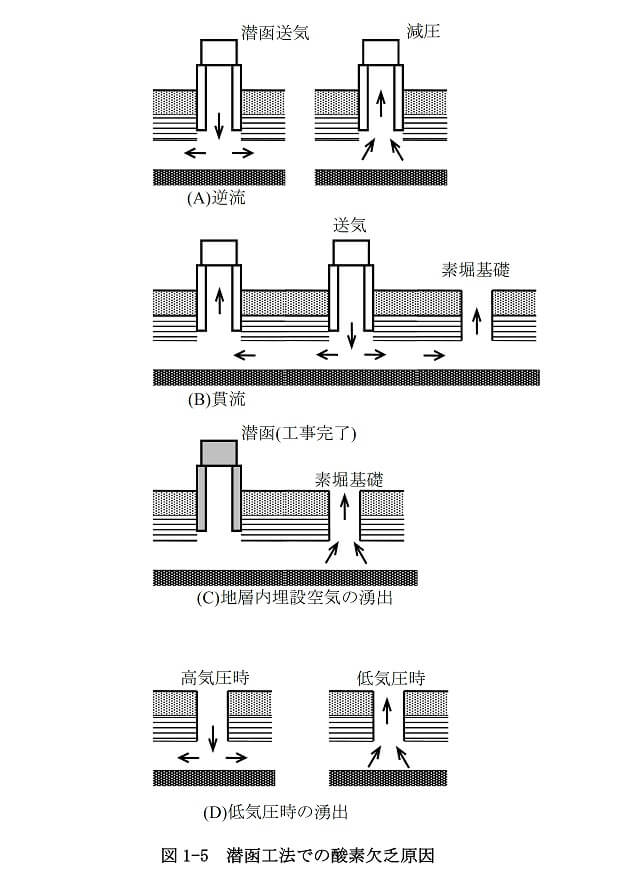

(1)逆流(図1-5-A)

地下水位の高い地盤での掘削や潜函工法(図1-4)、圧気シールド工法では、掘削箇所への地下水の流入を防ぐため、室内に圧縮空気を送気し、気圧を上げた状態で掘削作業を行うことがあります。

停電やコンプレッサーの故障等で潜函内の圧力が低下することがあり、酸素欠乏症の災害が発生しています。

(2)貫流(図1-5-B)

近隣に基礎杭、地下室、井戸等がある場合、圧気された空気が砂礫層内を貫流し、噴出することがあります。

この空気の酸素濃度が低い場合、災害につながります。

(3)地層内埋設空気の噴出(図1-5-C)

潜函工事完了後に砂礫層内に圧気された状態で閉じ込められた酸欠空気が閉じ込められることがあります。この付近で後工程の掘削工事を行うと酸欠空気が噴出すことがあります。また、地下室や井戸に噴出する場合もあります。

(4)低気圧時の湧出(図1-5-D)

地下水のくみ上げ等が原因で、砂礫層の含水比が低下すると地下水の下に圧気工法で送った空気が閉じ込められることがあります。これは間隙ガスといわれます。

この間隙ガスは、大気圧とつり合った状態では噴出することなく安定していますが、低気圧になると間隙ガスが膨張し、基礎杭の内部や井戸等に湧出することがあります。

② メタンガス、二酸化炭素の湧出

腐泥層やメタンガス田地帯を掘削すると、メタンガスが湧出し、酸素欠乏状態になることがあります。メタンガスが大量に湧出すると、酸素濃度を低下させたり、ある空間のメタンガスによって空気が排除されることもあります。メタンガスは比重が小さいため上部に滞留し、換気の悪い地下室等では爆発災害も発生しています。メタンガスの湧出しやすい場所として、泥炭地帯、ごみ処分埋立地等があげられます。

地域・講習・人数に合わせてすぐに予約可能

講習会を予約する受講者様のご希望に合わせ、以下のタイプの講習会もご用意しています

このページをシェアする

講習会をお探しですか?