【第5章】第3節 災害事例③

3-2 災害事例:酸素欠乏

4 飲料製造

製造工程のタンク内で攪拌機の交換作業中に作業者が酸素欠乏症(飲料製造業:休業1名)

(1)発生状況

① 災害当日、被災者は製造ライン責任者の指示により飲料攪拌用タンク内の攪拌機の羽根を取り外す作業を開始した。このタンク内の空気は飲料の酸化を防ぐため通常は窒素ガスで置換えられており、作業直前まで窒素ガスが充満していた。

② 被災者は作業開始前にタンク内の飲料が全て充てん工程に送られ、タンクが空になったことを確認した。次に内部に入る準備として、タンク上部のマンホール、下部ドレーン管、サンプリングコック等を開放し、タンク内壁を外部からホースを使って洗浄した。

③ 通常、洗浄の際には換気装置を作動させるが、この日は作業時間短縮のために作動させず酸素濃度測定も行わなかった。

④ 洗浄終了後、被災者は次工程の作業のために、タンク内に降りたが、タンク底部に降り立った直後に気分が悪くなり、すぐに脱出を試みたが意識がなくなりその場に昏倒した。タンク外でこれを発見した別の作業員がこれを見つけ、救助を求めるとともに送風機を用いてタンク内を換気した。被災者は救急隊に救出され病院で低酸素症と診断された。

(2)原因

① 今回の災害は、当日になって突然製造ライン責任者から指示を受けた臨時の作業であり、作業手順等細かい指示はなかった。

② 工程短縮のためタンク内に立ち入る前の換気が十分なされなかった。

③ 被災者は、マンホールを開放後にタンク外部から内壁を洗浄したが、その間に十分換気がされたと思い込み、換気装置を作動させなかった。

④ 酸素欠乏のおそれがあるのに、酸素濃度の測定・確認をしなかった。このタンクは通常は内部を窒素ガスで置換えているので酸素欠乏のおそれのある場所に該当するが、酸素測定装置があったにも関わらず濃度を確認せず安全確認を怠った。

⑤ 酸素欠乏危険作業主任者を選任し、作業を直接指揮させる必要があったが、本作業班には酸素欠乏危険作業主任者の技能講習修了者はいなかった。

⑥ 事業者は、酸素欠乏危険作業に対する意識が低く、作業欠乏等危険作業に係る特別教育を実施していなかった。

(3)再発防止対策

① タンク内での作業等酸素欠乏危険作業場所で作業を行う場合は、酸素欠乏危険作業主任者技能講習修了者の中から酸素欠乏危険作業主任者を選任し、作業を直接指揮させる。

② タンク内での作業等、酸素欠乏危険作業で作業を行う場合には、作業に従事する作業者が被災しないように、作業手順書を作成し、その内容を作業者に対し周知徹底すること。

③ タンク内等、酸素欠乏の危険のある場合には、作業開始前に送風機等で十分にタンク内の換気を行うとともに、作業中も送風機等で継続的に外気を導入すること。

④ タンク内等、酸素欠乏危険場所で作業を行う作業者には事前に酸素欠乏危険作業等の危険性等に関する特別教育を実施し、関連する作業手順書についても併せて周知徹底すること。

⑤ 酸素欠乏危険作業に作業者を従事させるときは、監視人を配置し、常時作業の状況を監視して、異常の早期把握に努めるとともに、異常時の救急体制を確立しておく。

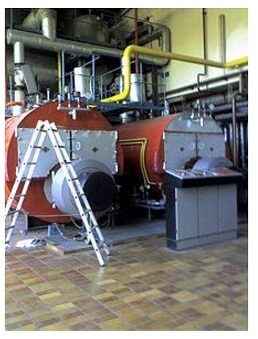

5 ボイラー

製造中のボイラー復水濾過器内で酸素欠乏症(一般機械器具製造業:死亡1名)

(1)発生状況

① 災害発生当日は、午前中に製造途中の腹水濾過器について製造状態の検査・測定が実施された。その後中皿(チューブシート)の中央部をジャッキで押し下げるなどの調整作業が行われた。

② 午後1時、溶接士2人が復水濾過機下底鏡板のドレーンを溶接する作業を開始した。この作業ではアーク溶接の一種であるティグ溶接・マグ溶接で行うため、二重底空間部は溶接部が酸化しないように空間部にアルゴンガス(不活性)を充てんされていた。午後3時50分頃予定のこの溶接作業を終了した。

③ 溶接作業終了後、溶接士のひとりが二重底空間部に注入していたアルゴンガス配管ホースを取り外すため、タンク内部に入ったところ酸素欠乏空気を吸い込み、酸素欠乏症で死亡した。この災害を他の作業者が発見した。

(2)原因

① 製造途中の復水濾過機の内部中皿上にアルゴンガスに置換した酸素欠乏空気が溜まっていた。

② 復水濾過機の売部中皿にて、アルゴンガス注入用の配管ホースを取り外す作業を行う際に、復水濾過機内部の空気中酸素濃度を測定しなかった。

③ 空気中の酸素濃度を18%以上に保つよう換気をしなかった。

④ 空気呼吸器を使用させなかった。

⑤ 酸素欠乏危険作業主任者を配置しなかったため、酸素欠乏空気を吸入しないための作業の方法が指示されていなかった。

⑥ 酸素欠乏空気危険防止のための具体的な作業手順が策定されていなかった。

⑦ 安全衛生管理体制が不備であった。

(3)再発防止対策

① アルゴンガスで置換えしたタンク内部に入るときは、タンク内部の空気中酸素濃度を18%以上に保つよう換気する。

② 作業中は、換気を継続する。

③ 作業の性質上換気できない場合は、呼吸用保護具を着用して作業を行う。

④ 酸素欠乏危険作業主任者を選任し、酸素欠乏症等防止規則に定められた職務を実行させる。

⑤ 安全衛生管理体制を確立し、安全衛生管理を徹底する。

⑥ 作業場所には換気装置・酸素濃度測定器具・呼吸用保護具を備えておく。

⑦ 具体的な作業手順を策定する。

⑧ 作業者に対して酸素欠乏危険防止のための特別教育を確実に実施する。

6 エアラインマスク

接続を誤ってアルゴンガスの配管に接続し酸素欠乏症(化学工業:死亡1名)

(1)発生状況

① 被災者は原材料が入れてあるタンク内での作業のため、エアラインマスクを装着した。その後、当該ホースを接続の際、誤ってアルゴンガス配管に接続した。

② これが原因でアルゴンガスを吸入し、酸素欠乏症に至った。

(2)原因

① 配管の区分が不十分であった。

② 安全教育が不十分であった。

③ 作業手順が不徹底であった。

(3)再発防止策

① 標識や色分けにより配管区分を明確にし、誤接続を防ぐ対策をとる。

② 作業手順を整備し、作業者全員に周知徹底する。

③ 配管設備の情報を作業者に周知し、指導・監督を行う。

地域・講習・人数に合わせてすぐに予約可能

講習会を予約する受講者様のご希望に合わせ、以下のタイプの講習会もご用意しています

このページをシェアする

講習会をお探しですか?