【第1章】第2節 労働災害の仕組みと発生した場合の対応 2

第2節 労働災害の仕組みと発生した場合の対応②

(3)労働災害の仕組み

労働安全衛生法第2条で労働災害とは「労働者の就業に係る建設物、設備、原材料、ガス、蒸気、粉じん等により、または作業行動その他業務に起因して、労働者が負傷し、疾病にかかり、または死亡することをいう」と定義されています。

また、労働者とは「労働基準法第9条に規定する労働者」となっています。

「事故」 と 「災害」

「事故」 と 「災害」

労働安全の分野では「事故」と「災害」を使い分けています。

「事故」・・・物事(機械設備や人の行動)が基準から外れ、実際に被害(損害)を生じる事象が発生すること(狭義ではこのうち「災害」を除いたもの)

「災害」・・・「事故」のうち被害が人の身体に及んだ場合

例えば現場で高所から材料を落として物が破壊されることは事故であり、その材料が作業員(労働者)に当たり怪我をした場合は労働災害となります。

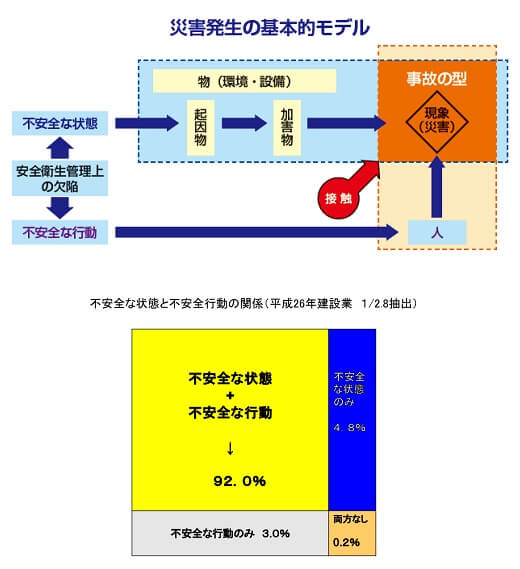

① 労働災害は、何らかの安全衛生管理上の欠陥が存在し、それが不安全な行動、不安全な状態を許し、それが接触することにより、発生すると考えられます。このなかで、厚生労働省による「不安全行動」(事故・災害を起こしそうな、また、その要因を作り出した労働者の行動)、「不安全状態」(事故・災害を起こしそうな、また、その要因を作り出した物理的な状態、もしくは環境)の分類は次のようになっています。

なお、人の行動の誤りをすべて人の原因として不安全行動に分類するのではなく、組織(事業者側)としての欠陥(監督者の指示、作業手順の誤り、保護具の不備等)は不安全な状態として取り扱っています。

■厚労省方式による「不安全な行動」と「不安全な状態」の分類

| 不安全な行動の分類① | 点 検 |

|---|---|

| 安全装置を無効にする | |

| 安全装置をはずす、無効にする | |

| 安全装置の調整を誤る | |

| その他防護物をはずす、無効にする | |

| 安全措置の不履行 | |

| 不意の危険に対する措置の不履行 | |

| 機械・装置を不意に動かす | |

| 合図、確認なしに車を動かす | |

| 合図なしに物を動かす、または放す | |

| 不安全な放置 | |

| 機械・装置等を運転したまま離れる | |

| 機械・装置を不安全な状態にして放置する | |

| 工具、用具、材料、くず等を不安全な場所に置く | |

| その他 | |

| 危険な状態を作る | |

| 荷などの積み過ぎ | |

| 組み合わせては危険なものを混ぜる | |

| 所定のものを不安全なものに取りかえる | |

| その他 | |

| 機械・装置等の指定外の使用 | |

| 欠陥のある機械・装置、工具、用具等を用いる | |

| 機械・装置、工具、用具等の選択を誤る | |

| 機械・装置等を指定外の方法で使う | |

| 機械・装置等を不安全な速さで動かす | |

| 運転中の機械、装置等の掃除、注油、修理、点検等 | |

| 運転中の機械、装置の | |

| 通電中の電気装置の | |

| 加圧されている容器の | |

| 加熱されているものの | |

| 危険物が入っているものの | |

| 不安全な行動の分類② | 点 検 |

| 保護具、服装の欠陥 | |

| 保護具を使わない | |

| 保護具の選択、使用方法の誤り | |

| 不安全な服装をする | |

| 危険場所等への接近 | |

| 動いている機械、装置等に接近しまたは触れる | |

| つり荷に触れ、下に入りまたは近づく | |

| 危険有害な場所に入る | |

| 確認なしに崩れやすい物にのりまたは触れる | |

| 不安全な場所へのる | |

| その他の不安全な行為 | |

| 道具の代わりに手などを用いる | |

| 荷の中ぬき、下ぬきをする | |

| 確認しないで次の動作をする | |

| 手渡しの代わりに投げる | |

| 飛び下り、飛びのり | |

| 不必要に走る | |

| いたずら、悪ふざけ | |

| その他 | |

| 運転の失敗(乗物) | |

| スピードの出し過ぎ | |

| その他の不安全な行動で | |

| 誤った動作 | |

| 荷などの持ち過ぎ | |

| 物の支え方の誤り | |

| 物のつかみ方が確実でない | |

| 物の押し方引き方の誤り | |

| 上り方、下り方の誤り | |

| その他 | |

| その他および分類不能 | |

| 不安全な状態の分類 | 点 検 |

| 物自体の欠陥 設計不良、構成材料工作の欠陥、老朽、疲労、使用限界、故障未修理、整備不良、その他 |

|

| 防護措置の欠陥 無防護、防護不十分、接地または絶縁なし・不十分、遮蔽なし・不十分、区分・表示の欠陥、その他 |

|

| 物の置き方、作業場所の欠陥 通路が確保されていない、作業箇所の空間の不足、機械・装置・用具・什器等の配置の欠陥、物の置き方の不適切、物の積み方の欠陥、物のたてかけ方の欠陥、その他 |

|

| 保護具・服装等の欠陥 はき物を指定していない、手袋の使用禁止をしていない、その他保護具を指定していない、その他服装を指定していない |

|

| 作業環境の欠陥 換気の欠陥、その他作業環境の欠陥 |

|

| 部外的、自然的、不安全な状態 物自体の欠陥(部外の)、防護措置の欠陥(部外の)、物の置き方・作業場所の欠陥(部外の)、作業環境の欠陥(部外の)交通の危険、自然の危険 |

|

| 作業方法の欠陥 不適当な機械・装置の使用、不適当な工具・用具の使用、作業手順の誤り、技術的・肉体的な無理、安全の不確認(以前の)、その他 |

|

| その他および分類不能 その他の不安全な状態、不安全な状態がないもの、分類不能 |

厚生労働省方式による分類

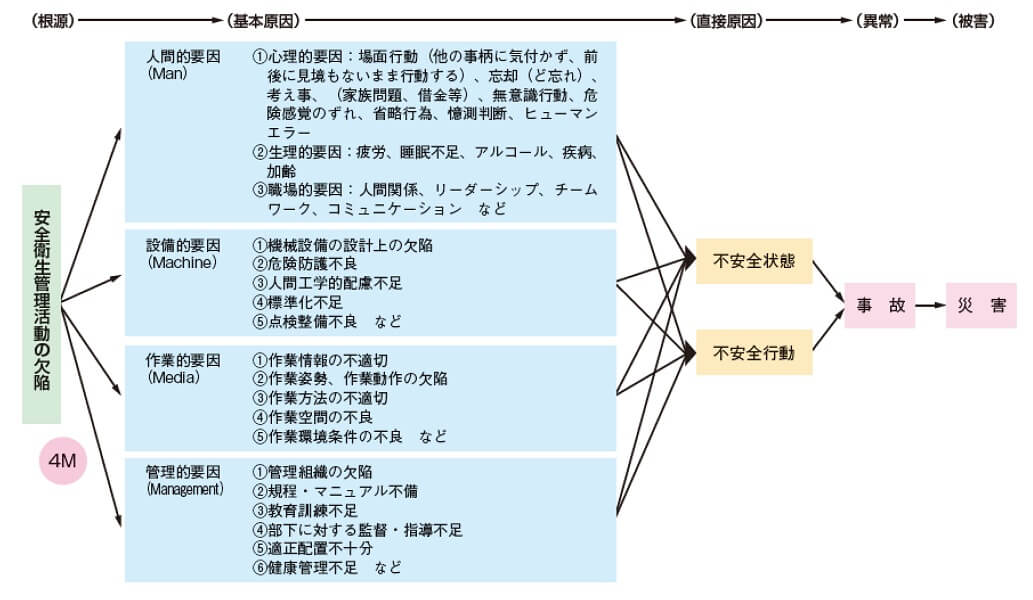

② 4M で考える労働災害発生の原因

4M とは、NTSB(米国国家運輸安全委員会)指針で示された事故分析手法で、直接原因も副次的な原因も分けず、事故あるいは安全に関わりのあった事項を時系列に洗い出し、それらの事項を明らかにし、さらに、それらの事項が4M のどれに該当するかを検討し、問題点を明らかにして対策を考案するというものです。

この考え方をもとに労働災害の発生シーケンスとして西嶋モデルが作成されました。事故、災害には安全管理活動の欠陥が根源としてあり、それが4M に該当する人間的要因、設備的要因、作業的要因、管理的要因といった基本原因につながり、さらにこれらの基本原因は直接原因の不安全状態、不安全行動へとつながり、事故、災害を引き起こすという考えです。

※シーケンス:連続。連続として起こる順序

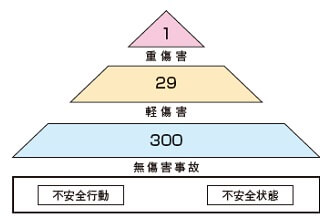

ハインリッヒの法則:

人が起こした330 件の災害・事故のうち「1 件重い災害があったとすると、軽傷災害を29回、傷害のない事故(傷害や物損の可能性があるもの)を300回起こしている」というものです。

また、300 回の無傷害事故の背後には、数千の不安全行動や不安全状態があると指摘しています。

地域・講習・人数に合わせてすぐに予約可能

講習会を予約する受講者様のご希望に合わせ、以下のタイプの講習会もご用意しています

このページをシェアする

講習会をお探しですか?